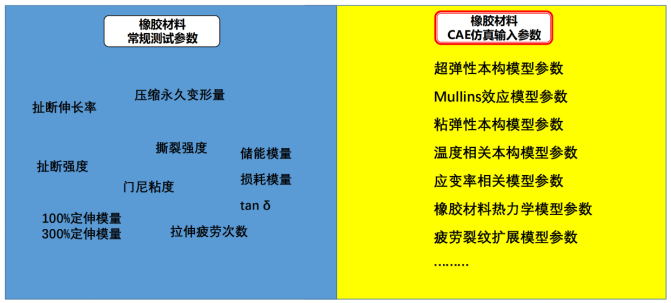

在橡胶制品(如密封件、轮胎、减震器)的开发中,高精度仿真已成为优化设计、预测耐久性的核心环节。仿真结果的可靠性,根本上取决于输入材料模型的准确性。

当前行业普遍的痛点在于:传统的标准测试数据,无法充分表征橡胶在实际复杂工况下的非线性、时间相关与疲劳损伤行为,导致仿真与实物性能存在显著偏差。

为实现仿真驱动设计,关键在于构建一个精准、完备的材料参数体系。这要求测试方案必须超越基础力学性能范畴,直接面向仿真的底层逻辑与物理机制。

面向仿真的系统性测试框架

为实现仿真的精准输入,我们围绕橡胶的核心力学行为,构建了以下系统化的测试框架。

超弹本构与Mullins效应

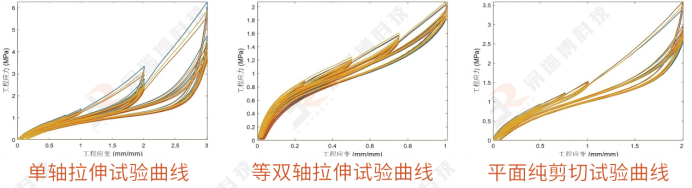

获取材料在不同应变状态下的响应数据,是准确描述其非线性弹性行为与Mullins效应的基础。

核心测试

单轴拉伸、平面拉伸/纯剪切、等双轴拉伸、体积压缩。

工程价值

为Yeoh、Ogden等超弹性本构模型提供全面的拟合数据,并表征循环加载下的应力软化行为,确保模型在复杂变形模式下的预测精度。

我司测试获得的典型材料拉伸试验应力应变曲线

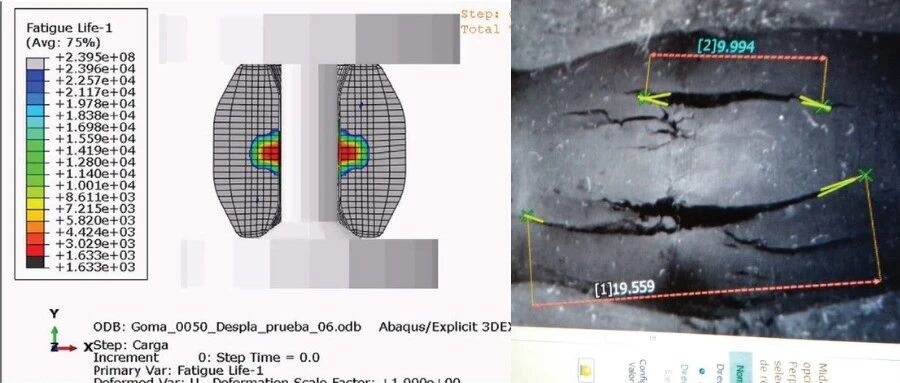

核心疲劳性能与耐久性边界

从断裂力学与裂纹萌生两个角度系统研究材料的疲劳发展历程。

核心测试

疲劳裂纹扩展测试、动态变载荷循环疲劳拉伸、最大撕裂能测试、本征强度测试。

工程价值

量化材料的疲劳裂纹扩展速率与裂纹萌生寿命,确定其耐久极限,为基于物理机理的疲劳寿命预测模型提供关键输入。

疲劳裂纹扩展测试示意图

粘弹性、粘滞生热与热力学属性

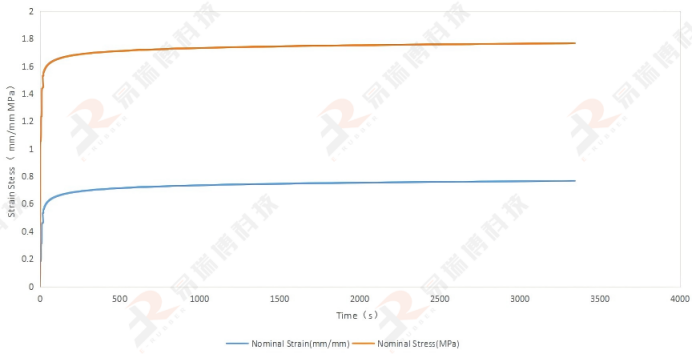

表征材料对时间、频率和温度的依赖性,对于预测动态工况下的性能与生热至关重要。

核心测试

动态弹性模量/损耗因子测试、蠕变/应力松弛测试、粘弹性疲劳测试、粘滞生热与热传导性能测试。

工程价值

获取用于瞬态热-力耦合仿真所需的粘弹性参数与热物理参数,精确预测产品的动态刚度、生热及在长期载荷下的松弛或蠕变行为。

我司测试获得的典型材料等双轴蠕变曲线

环境与时间效应

评估材料在长期使用与环境暴露下的性能演变,保证产品全生命周期的可靠性。

核心测试

循环软化测试、与老化相关的性能测试、臭氧测试。

工程价值

建立材料刚度、强度及疲劳性能在热氧老化、臭氧侵蚀及动态循环下的演化模型,预测产品在长期服役中的性能衰减规律。

本征强度与可靠性

探索材料的性能边界与统计分布特性。

核心测试

本征强度测试、可靠性测试(强度极限与固有缺陷尺寸统计)。

工程价值

量化材料的疲劳耐久极限,并通过韦伯尔统计获得关键性能参数的分布模型,为高可靠性设计要求下的失效概率分析提供数据支撑。

从数据到模型

工程化的参数识别流程

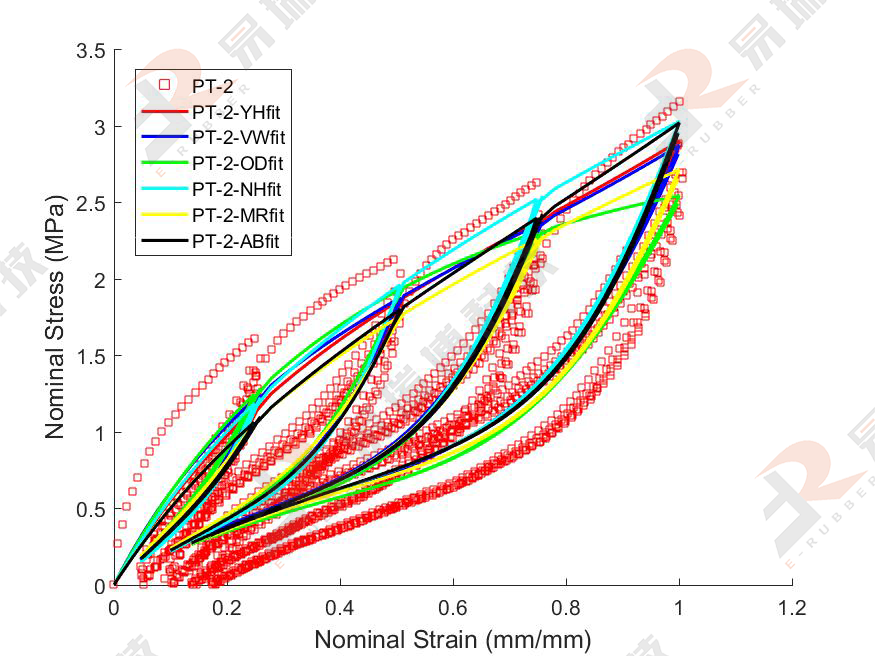

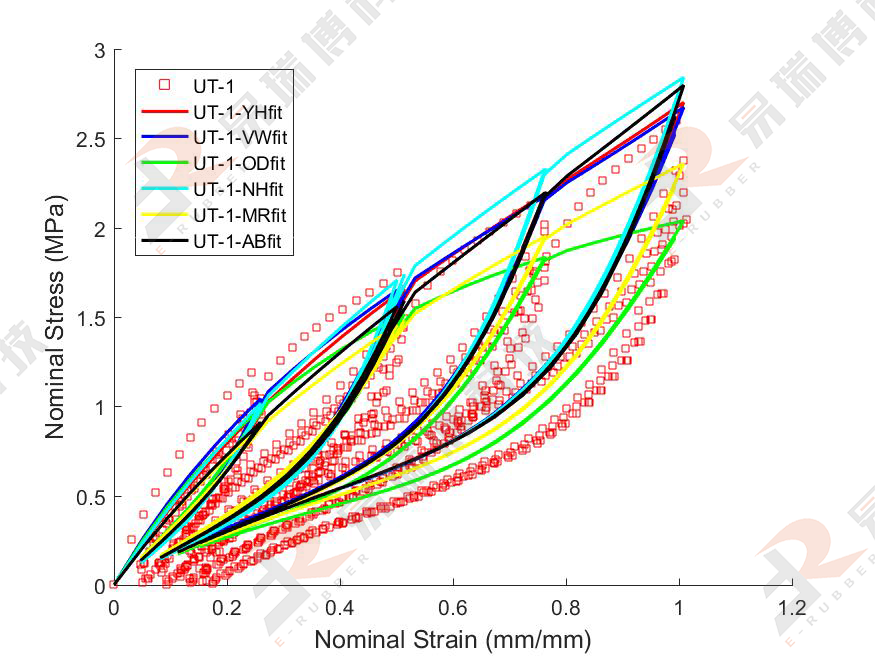

获取高质量的测试数据仅是第一步。将海量的原始数据转化为仿真软件可识别的高精度模型参数,是整个流程中的核心技术环节。

我们通过专业的材料参数识别技术与工程经验,为您完成:

1

多轴测试数据的协同拟合,避免超弹性模型在复杂载荷下失准。

2

粘弹性模型(如Prony级数)参数的精确标定。

3

疲劳损伤模型(裂纹扩展与萌生)的建立与验证。

4

各类老化、软化效应的模型参数识别。

以下为我司测试所得拉伸试验曲线与拟合曲线对比图:

平面拉伸试验曲线与拟合曲线对比图

单轴拉伸试验曲线与拟合曲线对比图

等双轴拉伸试验曲线与拟合曲线对比图

☑

我们的价值:

提供体系化的解决方案

易瑞博科技专注于为橡胶与复合材料研发提供专业的测试与仿真解决方案。我们深刻理解构建精准材料参数体系的技术挑战,所提供的系统化测试服务旨在直接支撑您的耐久性仿真与设计优化工作。

若您希望探讨如何为您的产品构建精准的仿真材料参数体系,我们已准备好随时提供技术支持。

—关注我们,了解更多精彩—

B站

视频号